NG3

PLUG(Power Generation during Loading and Unloading)

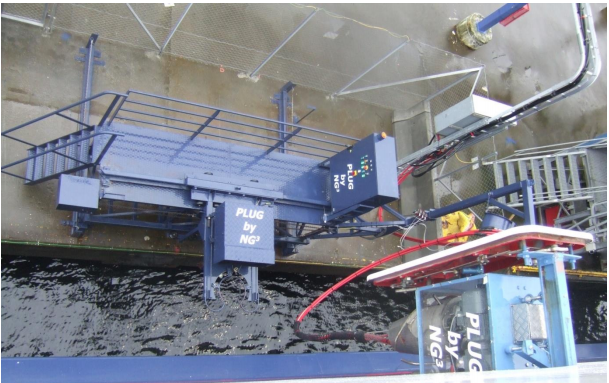

PLUG ,源自于法国,是一种创新的海岸电力电缆管理系统,早在2011年就被引入市场,以提供一个4.5

MVA 11 kVolt的海岸电力连接在奥斯陆的Color

Magic ROPAX客滚船上安装应用,随后应用到整个整个Color Line ROPAX船队,以及提供给挪威西海岸的Hurtigruten和Havila ROPAX船队。PLUG的主要设计特点是,它是世界上第一个完全“放手(hands off )”的岸电连接解决方案,提供了一个安全、有效的替代基于手动连接器的解决方案。一旦船到达泊位,船员只需滑出一根横梁(在码头上方),它是连接到船侧的电源插座,然后降低一根链向码头侧的连接器链条的末端装有一个自动钩,一旦它被插入并锁定到码头侧的连接器中,就可以提升它,以及连接到它上的电力电缆,朝向船侧的插座。当它进入船侧插座时,简单的机械操作就使电源交换触点对准,当链条进一步升起时,建立连接。通过这种自配对/去配对的专利连接器技术,避免了直接处理连接器和电缆,操作可以由一个机组人员在几分钟内完成。除了在安全和运营成本方面的明显好处外,在这一资源短缺和减少船舶碳排放压力的时期,值得指出的是,这项技术带来了巨大的环境收益和经济效益。减少了人工岸电连接用时长所造成主付机的无畏的燃料消耗和噪音对人身潜在安全的影响。无论船舶靠港停留时间长短均可快速对接安装使用。

PLUG的应用对象主要是传统、混合动力或电力推进的船舶如客滚船,邮轮等。

以前采用蒸汽轮机做推进系统的LNG船,从液货舱蒸发出来的过多的汽化气BOG在锅炉内烧掉,产生过多的蒸汽泄放到冷凝器;新一代LNG船采用双燃料发动机电力推进或带再液化装置的低速柴油机推进。这些新型的推进系统在正常操作或备用状态下需要具有处理过多汽化气的能力,而这些过多汽化气BOG不能以安全和环境友好的方式作为燃料使用或通过液化装置处理掉,所以需要特殊的设备即气体燃烧装置(Gas Combustion Unit)来处理过多的汽化气BOG。

当船舶进出港口机动航行或者在锚地时,船需要的推进功率较少,这时虽然液货舱的压力保持在承受的范围内,但是这些汽化气超过了推进系统的需要,为了处理这些汽化气,避免液货舱内压力升高,需要考虑以下两种方法:

1)船上安装再液化装置,把汽化气液化后再送回液货舱。

2)在满足安全和环境方面的规范要求下,通过船上安装的气体燃烧装置来处理掉过多的汽化气,从安全和环境方面考虑,LNG不能直接排放到大气中,因为甲烷气体的温室效应明显高于CO2.

GCU 除了用于在正常操作时处理推进系统过多的蒸发气,它必须也要处理液货舱内过多的蒸发气,避免液货舱内压力过高。

NG3

ECOFLARE GCU (Gas Combustion Unit)

介绍

当汽化气体无法满足船舶的能源需求时,作为释放液货舱压力的最后手段,气体燃烧装置(GCU)是燃油电力液化天然气运输船的强制要求。这同样适用于未来的LNG燃料船舶,如集装箱运输船、邮轮或ROPAX,如目前行业正在编制的LNG燃料船舶气体规范,如果所选的LNG燃料箱技术,如膜式或棱柱式燃料箱,不兼容15天的压力积累。与液化天然气燃料船舶相比,以液化天然气为燃料的船舶GCU的主要区别在于:

-需要处理的汽化气BOG(Boil

Off Gas)流量将大大减少:通常少于1吨/小时,而不是3到4吨/小时,因为液化天然气罐的尺寸要小得多;

-可用于该设备的空间将是稀缺的,而噪音和排气温度的限制将更加严格。

为了应对这一挑战,作者提出了一种全新的小型化ECOFLARE

GCU技术,本文将介绍:

--ECOFLARE的主要设计特点;

--ECOFLARE对于船厂的效益;

--ECOFLARE对于船东的效益;

--ECOFLARE对于液化天然气燃料船舶的效益;

ECOFLARE关键技术

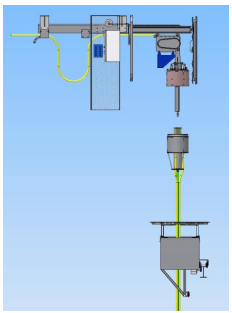

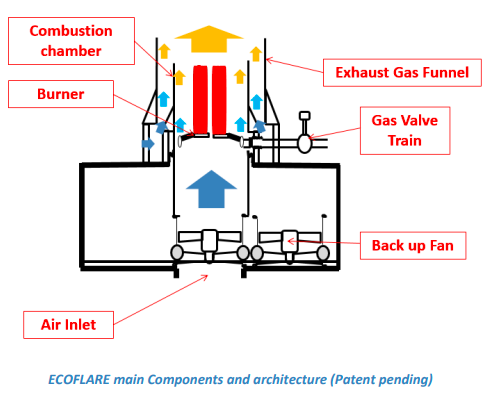

ECOFLARE基于以下数量非常有限的优化组件:

--一种创新的燃烧器技术,使燃烧分布在整个燃烧室的中心部分,减少燃气和空气的压力下降。

--一种创新的燃烧室技术,采用排气烟囱作为外部包络,在系统运行时由金属燃烧室保护,在两侧主动冷却,避免了对高温耐火材料的需要。

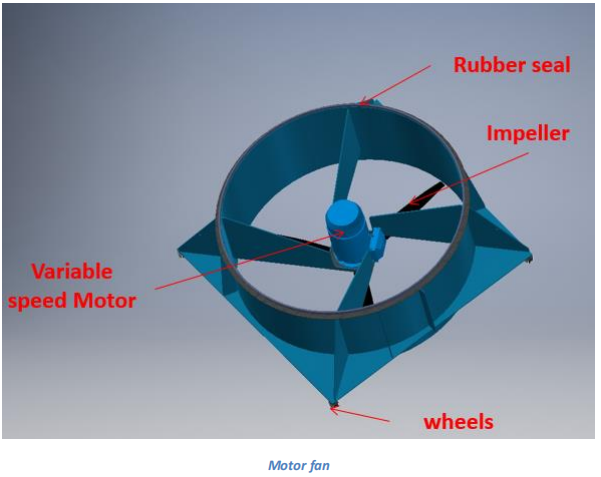

创新的送风单电机风扇技术提供了高效率,同时创新的滑动系统提供了备份能力,符合船级社的要求。

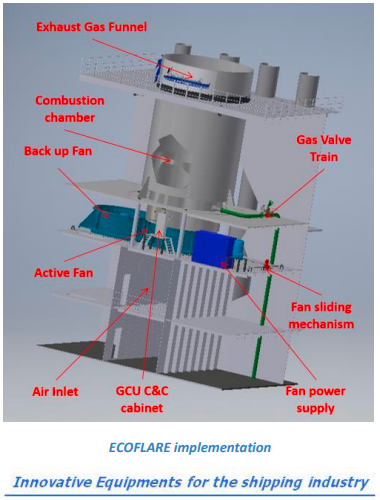

下图概述了ECOFLARE组件的安排

燃烧室呈圆柱形,与排气烟囱相似,其下端与风扇连接,风扇提供所需的空气,首先用于燃烧BOG汽化气,其次用于冷却相应的热气体。电机风扇通过甲板下方的大截面进风道从外部吸入环境空气。

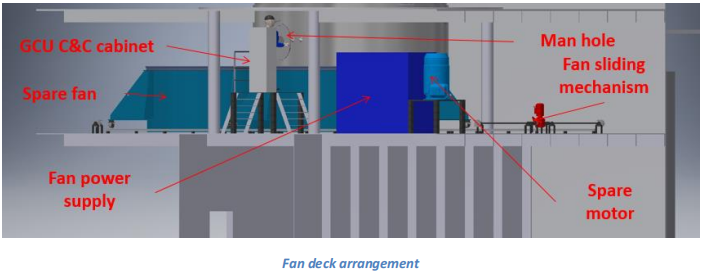

风扇安装在一组轮子和轨道上,因此,如果出现故障,它可以侧移,并随时更换备用的。

燃烧器与烟囱同心,与燃烧室一样,且位于废气烟囱底座的水平面上。它由一组坡道组成,坡道的几何形状经过优化,使燃烧扩散到整个入射气流的横截面上。

这些坡道的气体来自气阀机构。燃烧器被设计为有超过1

- 10的调节,同时提供一个低的气体压降,当BOG压缩机不运行时,以“自由流动模式”处理汽化气BOG。从机械上讲,燃烧器悬浮在燃烧室中,以便在热膨胀时提供一定的灵活性。

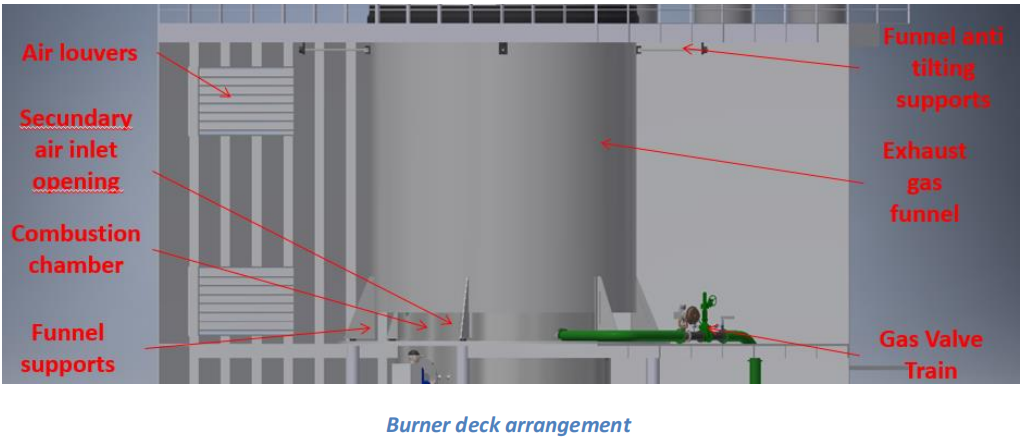

燃烧器周围的燃烧室在内部被来自风扇的一层新风冷却,在外部被来自外部的二次气流冷却,二次气流通过烟囱底座的开口并被主气流吸入(文丘里Ventury)效应。二次风从外面吹来,通过燃烧室外壳的一组大百叶,然后,通过排气烟囱的底部和燃烧器甲板之间的空间。

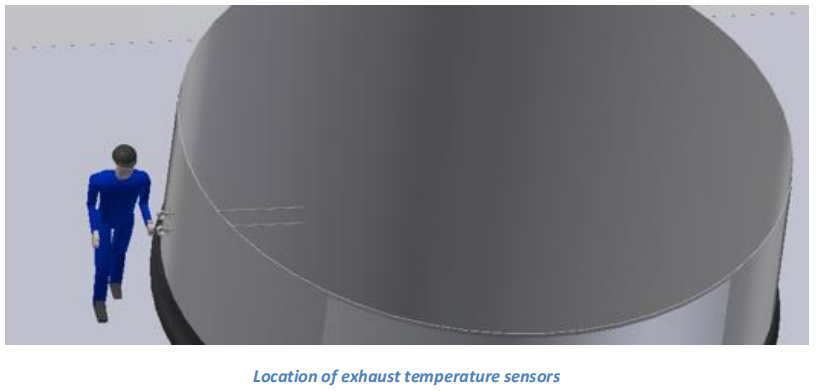

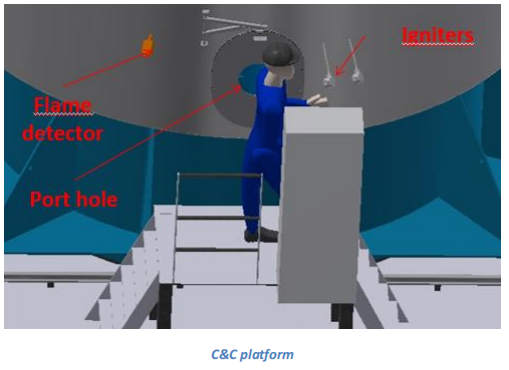

根据船级社要求,燃烧室配备了一套高能电气点火器和自检火焰探测器,以及一套两个温度传感器,监测烟囱出口的排气热气体温度。这两个传感器可以从外壳的顶部甲板上进行维护。

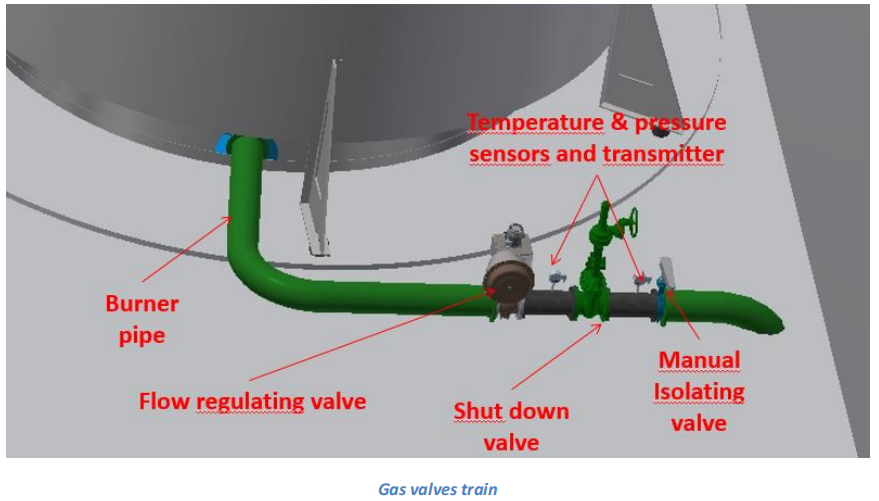

控制流向燃烧器的气流的气体阀系位于燃烧器甲板上。其主要组成部分包括:

-一种气体流量调节阀,其开启由船舶自动系统直接驱动,以处理船舶发动机不使用的多余汽化气BOG;

-自动关闭阀,一旦不再需要燃烧BOG就会关闭气流;

-手动隔离阀,允许维护操作;

-一套温度和压力指示器和传感器来监测BOG入口条件

轴向风扇是由一个变速电机直接驱动的,并安装在一组车轮上,该车轮运行在固定在GCU甲板上的一对轨道上。叶轮直径与燃烧室下开口相同,可带来两个好处:

-由于叶轮和燃烧室之间没有限制,风机效率高;

-气流均匀地沿整个燃烧器区域均匀分布。

为了降低功耗和噪音,风扇叶轮直接由一个变速电机以低速驱动。叶轮采用轻复合结构,以减少惯性,并允许快速启动瞬态从备用模式到全功率操作。

根据船级社要求,提供一个备用风扇,当风扇运行失败时,可用燃烧室前的电动机构滑动进行更换。

风扇甲板还可容纳:

-一个控制指挥平台,机组人员可以从那里通过一个人孔进入燃烧室的内部。该人孔配有一个端口孔,使机组人员可以从同一位置监控GCU C&C机柜,并目视检查燃烧器和风扇的运行情况。该平台还提供了点火器和火焰探测器的维护通道;

-一个备用电机风扇电机;

-电机风扇电源机柜。

一个控制指挥平台,机组人员可以从那里通过一个人孔进入燃烧室的内部。这个检修孔配有一个孔孔,所以工作人员可以从相同的位置。

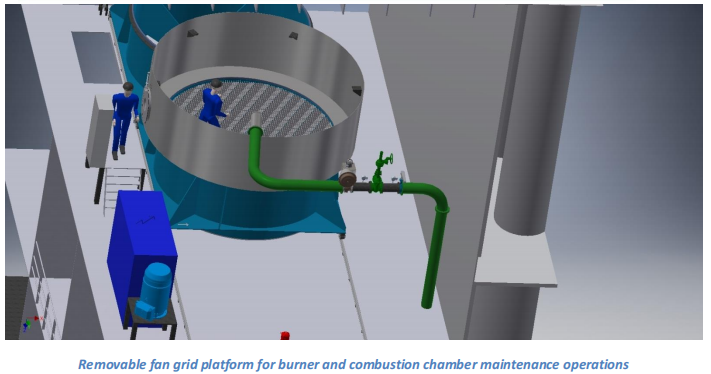

为了便于容易和安全的对燃烧器的燃烧室进行维护操作,可以在备用风扇上安装一个可拆卸的栅网平台。一旦完成,这个风扇可以侧滑到燃烧室下面。机组人员可以通过燃烧室人孔进入该平台并进行维护。

通过这种方法,避免了在GCU运行时,一个永久平台将产生的压降。

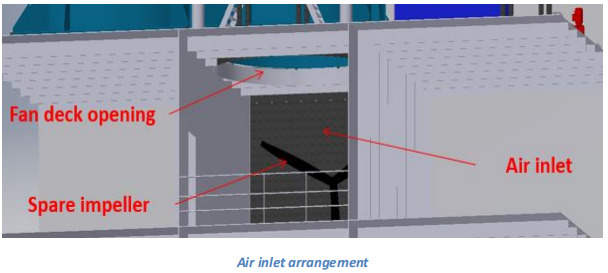

燃烧和稀释空气通过一个大的进气口直接从外部进入风扇,这是船后外壳结构的一部分。这种空气也可以容纳一个备用的风扇叶轮。

对于船厂的益处

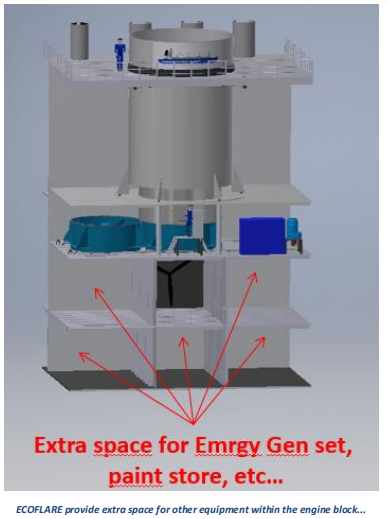

ECOFLARE比以前的GCU设计更紧凑LE了30%。这减少了周围的钢结构工作,以容纳GCU,并允许安装这个单元在机舱排气模块的最顶部,与主发动机的排气管平行。这使得GCU下面有额外的空间可以安装其他设备,如应急发电机、应急泡沫系统等。

船厂的一个主要的额外节省是大大减少了部件数量(通常比以前的设计少两到三倍),减少了安装工作量和进度。

对于船厂的另一个好处是减少了专门用于GCU安装的甲板部件的数量和空间。对于ECOFLARE,需要一个单独的房间,来容纳电机风扇,并容纳控制命令及电源机柜。

对于船东的益处

对船东来说,ECOFLARE带来了几个主要的好处。首先,当GCU没有燃烧任何气体,可降低电机的功耗,通常电机必须在几秒钟内完成时,它才能准备就绪。在这种模式下,变速电机风扇以非常低的速度运行,通常是其最大速度的10%,这意味着可以忽略的功消耗(通常比以前设计的功率少0倍)和噪音。如果需要燃烧多余的BOG出现,由于叶轮的惯性低,从备用到全容量模式,可以在几秒钟内完成。

此外,ECOFLARE在维护成本方面具有优越的好处:部件数量非常有限,使用全静态燃烧器和直接驱动风扇电机(不更换电机风扇皮带)减少了相应的维护活动。

对于船员来说,ECOFLARE,除了更少的维护,意味着更低的噪音,因为整个系统低压降低了电机风扇运行,电机风扇运行相比以前的设计可以在更低的速度和较低的输入功率。

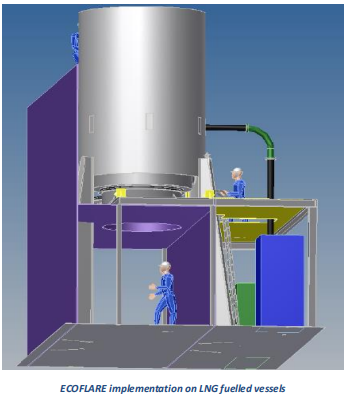

LNG燃料船的ECOFLARE

对于需要较少BOG处理能力的液化天然气燃料船舶,可以相应地缩小ECOFLARE尺寸,允许在主机排气空间上部内实现整个系统安装。